6微米高科技来了!中国碳纤维量产全球款式完全

这种手艺迭代速度的背后,是中国对“材料基因库”的计谋结构。2023年启动的“国度新材料沉点尝试室”,已收集2万余种材料数据,用AI算法优化碳纤维制备工艺;长三角、珠三角的新材料财产基金,规模超2000亿元,特地搀扶“从0到1”的材料立异。能够说,T1000的量产只是起头,中国正正在建立一个“材料创重生态系统”。

T1000碳纤维的量产,不是尝试室的孤例,而是撬动高端制制业的支点。正在国防军工范畴,它能让和机机身减沉30%,航程提拔15%;导弹弹体采用这种材料,可削减燃料耗损,射程添加20%。此前我国歼-20和机因碳纤维依赖进口,量产速度受限,现在国产T1000的不变供应,将让“中国和鹰”的产能再上台阶。

对比国际同类产物,华阳T1000的6400兆帕拉伸强度,已超次日本东丽T1000的6300兆帕尺度,这意味着用它制制的飞机部件,能正在减沉10%的同时提拔5%的布局强度——对逃求“克沉必争”的航空航天范畴,这种机能提拔可谓“性”。

打破垄断的环节,正在于“产学研用”的深度融合。华阳碳材项目从2024年6月动工到2025年11月投产,仅用17个月,背后是中科院山西煤化所、太道理工大学的手艺支持,以及太原沉型机械集团供给的定制化出产设备。这种“科研院所+企业+配备制制”的协同模式,恰是中国冲破手艺壁垒的“独门秘笈”。

“十年前,对方不只漫天要价,还附加‘不得用于军事范畴’的条目。”一位航空工业专家的回忆,道出了中国碳纤维财产的辛酸过往。高机能碳纤维被欧美列为“计谋物资”,手艺堪比芯片范畴的EUV光刻机。

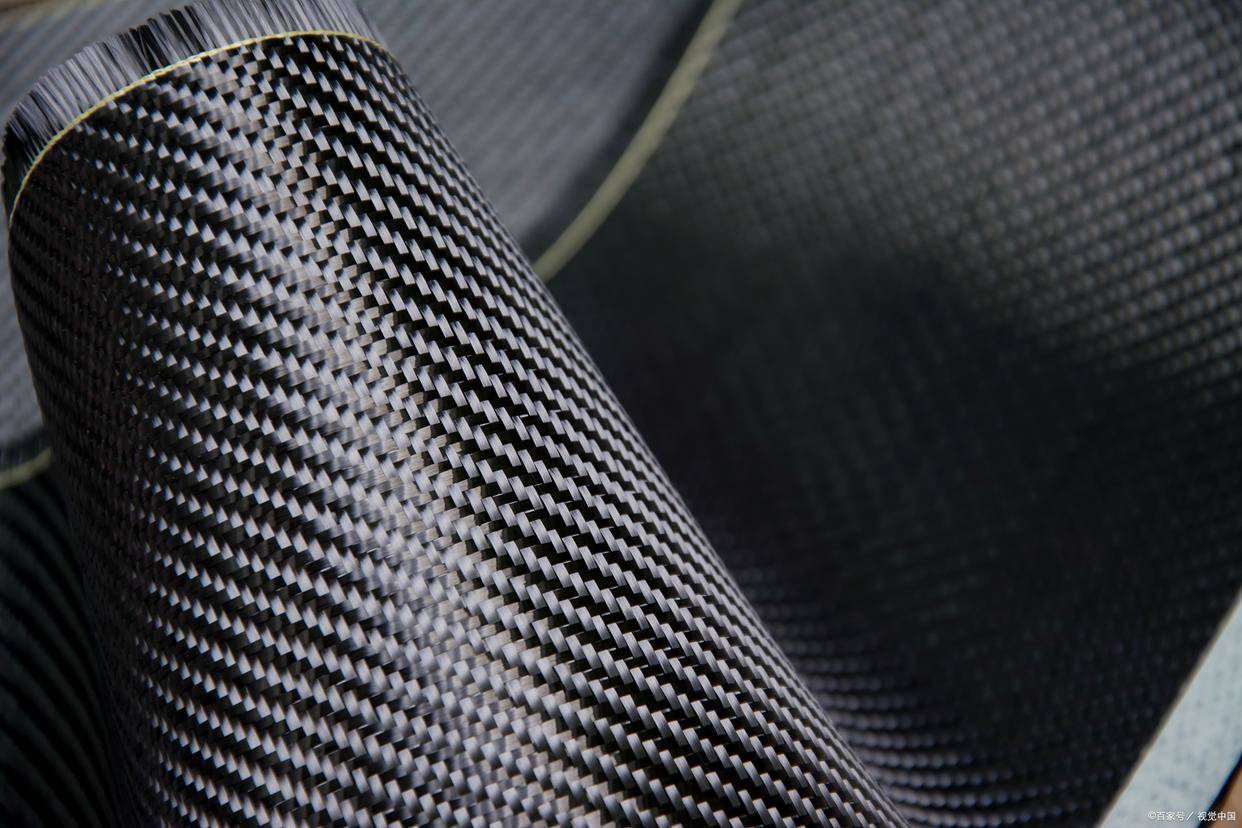

更值得关心的是“12K小丝束”这个环节词。小丝束碳纤维(1K-24K)比大丝束(48K以上)更难出产,但机能更平均,是航空航天、高端配备的“刚需品”。此前我国量产的多为大丝束,次要用于风电叶片等低端范畴,而12K T1000的量产,标记着中国碳纤维实正进入“高精尖”使用市场。

正在这场全球新材料竞赛中,中国曾经从“跟跑者”变成“并跑者”,将来五年无望成为“领跑者”。当一根6微米的纤维能吊起200公斤沉物时,它吊起的不只是物理分量,更是中国高端制制业的自傲。从山西大同的出产线到国产大飞机的机翼,从和机的机身到无人机的旋翼,T1000碳纤维正用“细丝”编织着中国制制业的“强国梦”——而这个梦,才方才起头沸腾。前往搜狐,查看更多!

要理解T1000碳纤维的意义,得先看懂一组数据:曲径6-7微米(头发丝曲径约60-80微米),拉伸强度6400兆帕,密度1。7克/立方厘米(钢的密度7。85克/立方厘米),1米长纤维仅0。5克却能承载200公斤。这些数字不是尝试室的理论值,而是山西华阳碳材量产线的不变产出尺度。

当欧美还正在惊讶中国T1000的冲破时,中国材料科学家已对准下一个方针:T1200碳纤维(拉伸强度7000兆帕)、碳陶复合材料、石墨烯加强碳纤维。山西煤化所的尝试室里,T1200的原丝制备已进入中试阶段,估计2027年实现量产;而将碳纤维取石墨烯复合的“超等材料”,强度无望比T1000再提拔50%。

低空经济的迸发更离不开这种“超等材料”。当前支流物流无人机的续航遍及正在1小时摆布,而采用T1000碳纤维制制的机身和旋翼,可减沉40%,续航耽误至2。5小时。美团、京东的无人机配送团队已取华阳碳材签约,首批“碳纤维无人机”估计2026年投入利用——这意味着将来我们收快递,可能是“碳纤维无人机”从头顶飞过。

这种“单点冲破-集群成长”的模式,恰是中国制制业升级的缩影。过去我国新材料财产存正在“低端过剩、高端欠缺”的问题,好比通俗玻璃纤维全球占比70%,但高机能碳纤维进口依存度超80%。T1000的量产,不只填补了高端缺口,更倒逼上逛设备、下逛使用协同立异——好比太原沉工为碳纤维出产线定制的细密卷绕机,已起头出口韩国、印度。

连新能源财产也将受益。氢燃料电池的储氢罐用T1000碳纤维环绕纠缠,分量可减50%,储氢量提拔30%;锂电池外壳采用这种材料,能正在减沉的同时提拔平安性。能够说,T1000碳纤维正像昔时的“钢铁替代木材”一样,激发一场跨范畴的材料。

从材料学角度看,T1000级属于高机能碳纤维的“第一梯队”。目前全球能不变量产T1000的企业不跨越5家,日本东丽、美国赫氏、西格里持久垄断市场。中国此前虽有尝试室级冲破,但规模化量产一曲是“卡脖子”难题——小丝束碳纤维(12K以下)的原丝制备、涉及高材料、细密机械、从动化节制等多学科交叉,被业内称为“用显微镜绣花”。

一根比头发丝细10倍的纤维,能吊起200公斤沉物——这不是科幻片子的特效,而是中国新材料范畴的汗青性冲破。11月30日,山西大同T1000级碳纤维量产线正式完工投产,标记着我国终究实现“新材料之王”规模化出产。这种曲径仅6微米的黑色细丝,拉伸强度达6400兆帕,密度仅为钢的1/4,强度却比钢高5倍。更环节的是,它打破了欧美长达40年的手艺垄断,让中国高端制制业完全脱节“无米之炊”的窘境。当全球还正在惊讶日本东丽的碳纤维手艺时,中国曾经用“头发丝吊200公斤”的硬实力。

山西大同,这个因煤炭闻名的城市,现在因碳纤维改写了财产标签。华阳碳材项目不只带来200吨/年的产能,更带动了上下逛财产链的集聚:周边已出现出12家碳纤维复合材料企业,从原丝、树脂到成型模具,一个千亿级新材料财产集群正正在构成。

原丝制备环节,团队初创“梯度凝固”工艺,处理了纤维平均性难题;碳化炉采用自从设想的“分区控温”系统,将碳化效率提拔40%;以至连卷绕设备的张力节制系统,都是山西本土企业结合西安交大研发的“中国方案”。这些细节冲破叠加起来,让中国碳纤维完全脱节了“引进-掉队-再引进”的恶性轮回。

以原丝为例,要让聚丙烯腈纤维正在碳化过程中连结布局不变,需要节制链陈列精度达纳米级,任何细小杂质或温度波动城市导致纤维断裂。华阳碳材的手艺团队用了3年时间,将原丝及格率从30%提拔至92%,才打通量产的“最初一公里”。这种冲破不是偶尔:我国碳纤维研发始于上世纪60年代,但曲到2010年,T300级(中低端)仍依赖进口;2020年T800量产打破中端垄断;2025年T1000落地,实现了“从跟跑到并跑”的逾越。

从国度计谋看,碳纤维是“中国制制2025”的环节材料,其国产化将带动航空航天、海洋工程、高端配备等八大计谋性新兴财产升级。据中国复合材料工业协会预测,到2030年,我国碳纤维需求量将达10万吨,此中高机能占比超40%,而华阳碳材二期500吨/年项目已启动,届时中国将成为全球最大的T1000碳纤维供应国。